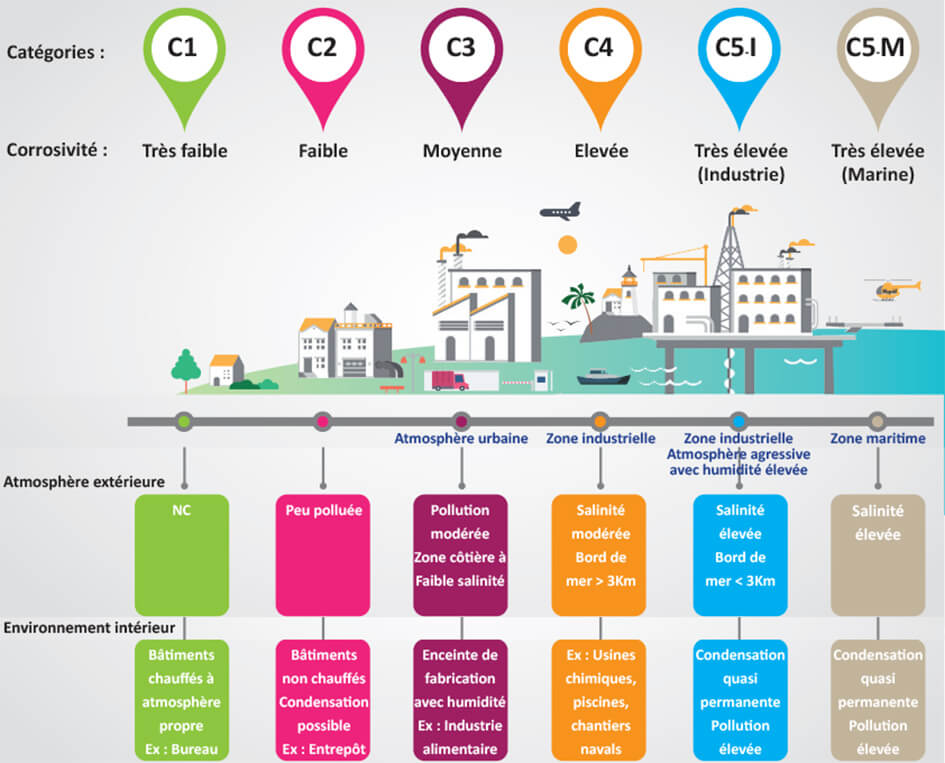

Les catégories de corrosivité de la norme ISO 12944-2

L’environnement joue un rôle primordial dans les phénomènes de corrosion.

La vitesse de corrosion d’un substrat en acier est d’autant plus grande que l’environnement auquel il est exposé est corrosif. Et ceci que ce soit à l’intérieur ou à l’extérieur.

Pour statuer sur l’environnement auquel va être soumis un équipement ou une structure métallique, des catégories de corrosivité ont été déterminées par la norme ISO 12944-2 .

Des exemples concrets correspondent à des environnements typiques.

Ex : . Un milieu à l’atmosphère agressive, tel que l’environnement marin, est catégorisé de C3 à C5

Ainsi, considéré comme agressif, l’environnement marin est un milieu où rares les matériaux non protégés résistent.

En effet, si l’acier n’est pas protégé en fonction de son environnement, il s’oxyde plus rapidement, favorisant la corrosion.

L’humidité, la salinité, l’acidité ou la température sont autant de facteurs qui rendent indispensable la protection des ouvrages métalliques dans ce milieu.

La plastification des métaux est donc la solution pour assurer la pérennité des équipements et des structures métalliques, y compris en pleine mer où la corrosivité y est élevée.

La plastification : qu’est ce que c’est ?

La plastification est un moyen de modifier la propriétés de surfaces des métaux.

Elle permet ainsi d’augmenter à la fois leurs performances et leur durée de vie pour les protéger efficacement contre la corrosion.

REVETEM met en œuvre les principaux procédés d’application par poudre disponibles sur le marché.

Ces procédés de revêtement sont des modes d’application sans solvant, utilisés dans l’industrie pour revêtir et protéger des supports métalliques.

Cette pratique de revêtement s’effectue en 3 grandes étapes.

Les étapes de la plastification

- La préparation de la surface est l’étape primordiale dans l’application des revêtements, quels qu’ils soient. Cette phase préliminaire conditionne leur tenue et leurs performances dans le temps. Cette préparation consiste à éliminer tous les résidus en surface et créer une rugosité afin de permettre à la poudre une meilleure accroche. Elle constitue les fondations du revêtement et est à l’origine de la majorité des défaillances constatées (adhérence, durabilité).

- L’étape de poudrage vient en second lieu. La poudre est fluidisée et chargée électriquement lors de sa projection sur la pièce au moyen de pistolets manuels ou automatiques.

- La polymérisation constitue la dernière étape. La fusion du polymère et la formation du film plastique sont provoquées par un passage au four. Celui-ci polymérise le revêtement en un film résistant qui offre ses caractéristiques de dureté, souplesse, couleur, brillance et de tenue dans le temps. Nous utilisons 3 types de procédés.